หั่น Lead time งานที่ท้าทายสำหรับลีน

จากบทความก่อนหน้า

“Lead time ที่สั้นลงหมายถึงกำไรที่สูงขึ้น” นำมาซึ่งคำถามว่า “จะทำยังไงจะลด lead

time ในกระบวนการเรา” หลายครั้งผู้เขียนได้รับคำถามลักษณะนี้จากองค์กรที่ได้ไปให้คำปรึกษา

พร้อมทั้งอยากให้ผู้เขียนแนะนำเครื่องมือสำหรับการลด Lead time หรือจัดอบรม workshop

เพื่อลด

lead time ให้

ผู้เขียนเองจำเป็นต้องใช้เวลาชี้แจงว่าการหั่น lead time นั้นไม่ใช่เรื่องง่ายและไม่มีเครื่องมือสำเร็จที่จะใช้ได้ในทุกสถานการณ์

แต่จำเป็นที่องค์กรที่นำหลักการลีนไปใช้จะต้องเข้าใจว่าโอกาสใหญ่ๆในการปรับปรุงอยู่ตรงไหนก่อนที่จะจัดเครื่องมือของลีนไปใช้เป็นลำดับ แต่กระนั้นก็เถอะ มันก็สามารถที่จะกล่าวคร่าวๆ

ได้ว่าวิธีการในการที่จะหั่น lead time อาจจะสามารถจำแนกออกเป็นสองกลุ่มวิธีการคือ

1. การปรับปรุงทางวิศวกรรมในกระบวนการผลิต

ตัวอย่างการปรับปรุงทางวิศวกรรมในกระบวนการผลิตที่มีผลกับ

lead timeอาจจะสามารถสรุปได้ในตารางข้างล่าง

|

ก่อนปรับปรุง

|

หลังปรับปรุง

|

|

จับกลุ่มเครื่องจักรประเภทเดียวกันไว้ด้วยกัน

|

จับกลุ่มเครื่องจักรหลายประเภทไว้ด้วยกันตามการไหลงาน

|

|

จับสินค้าหลายชนิดผลิตบนเครื่องจักรเดียวกัน

|

จับกลุ่มสินค้าให้น้อยชนิดผลิตบนเครื่องจักรเดียวกัน

|

|

มีรูปแบบการปรับตั้งเครื่องจักรหลากหลายซับซ้อน

|

มีรูปแบบการปรับตั้งที่น้อยลง

|

|

จัดการกับคุณภาพด้วยการตรวจ

คัดเลือก แก้ไข

|

จัดการกับคุณภาพตั้งแต่การออกแบบและการผลิต

|

|

เน้นประสิทธิภาพการใช้งานเครื่องจักร

|

เน้นการใช้เครื่องจักรที่เหมาะสมกับความต้องการ

|

จะเห็นว่าถ้ายึดติดกับแนวคิดดั้งเดิม

(ซึ่งคงจะแทบไม่ค่อยมีให้เห็น) จะเน้นการสร้างความเชี่ยวชาญและประสิทธิภาพในการใช้งานเครื่องจักร

จับกลุ่มประเภทเดียวกันไว้ด้วยกัน

สามารถขึ้นผลิตสินค้าได้หลากหลายชนิดบนเครื่องเดียวกัน ในขณะที่เครื่องจักรมักจะถูกซื้อมาเผื่อการผลิตงานหลากหลายรูปแบบเช่นกัน

(เผื่ออนาคต) และในเมื่อเหตุการณ์นั้นเกิดขึ้นจริงก็มักจะเผชิญกับปัญหาความซับซ้อนในการปรับตั้งเครื่องจักรที่เพิ่มขึ้นๆ

การเตรียมที่ต้องใช้เวลานานขึ้น ทักษะที่ยิ่งต้องสูงขึ้น

(นับวันแค่คนทักษะเอาแค่ทำงานไม่หลากหลายยังหายาก)

ในขณะที่การปรับปรุงด้วยแนวคิดลีนควรจะทำให้เกิดการจับกลุ่มเครื่องจักรที่เหมาะสมไม่ซับซ้อนมาเรียงตัวกันเพื่อสนับสนุนการไหลของงานให้ดียิ่งขึ้น

ผลิตงานที่มีความหลากหลายน้อยลงบนกลุ่มเครื่องจักรแต่ละกลุ่มที่จัดสรรไว้ ทำให้เกิดความหลากหลายในการปรับตั้งกระบวนการ

เครื่องจักรที่ลดลง ลดเวลาในการปรับตั้ง ลดเวลาในการเคลื่อนย้ายงาน

และมักจะมีโปรแกรมที่จะพยายามลดเวลาปรับตั้งเครื่องจักรควบคู่ไปด้วย

ในขณะที่เมื่อความซับซ้อนน้อยลงจึง ใช้เวลาปรับตั้งน้อยกว่า ก็จะสามารถที่จะมีเวลาที่จะผลิตล็อตของงานให้น้อยลงด้วย ในการออกแบบกระบวนการและผลิตโดยเอาแนวคิดคุณภาพเข้าไปร่วมด้วยเลย

การตรวจสอบคุณลักษณะสินค้าเปรียบเทียบกับคุณสมบัติของกระบวนการเพื่อมองปัญหาที่อาจจะเกิดขึ้นระหว่างผลิตก็เป็นไปได้ง่ายขึ้นเพราะความซับซ้อน

หลากหลายที่น้อยลง (โฟกัสได้มากขึ้น) คุณภาพในการผลิตก็จะมีโอกาสเกิดขึ้นนับตั้งแต่ยังไม่ผลิต

เมื่อเกิดความยืดหยุ่นได้มากขึ้นจากล็อตงานที่น้อยลง

องค์กรก็จะสามารถเปลี่ยนรูปแบบบริหารจากการผลิตเป็นสต็อคไปสู่การผลิตตามความต้องการ

(make-to-order) นั่นก็จะทำให้เวลาที่รอคิวลดลงไปด้วยเช่นกัน

เพราะไม่เกิดการผลิตเกินความจำเป็น รอเกินความจำเป็น

2. การปรับปรุงกระบวนการการจัดตารางงาน (Scheduling) ในการผลิต

ซึ่งถึงแม้เครื่องมือของลีนหลายตัวจะไปเกี่ยวข้องกับวิธีการกลุ่มแรกจะมีประสิทธิภาพในการที่จะลด

lead time ลงด้วยการปรับปรุงการไหลของงานให้เร็วขึ้น สั้นลง ง่ายขึ้น แต่หากปราศจากวิธีการในกลุ่มสองแล้วการจะทำให้

lead time ที่ลดลงนั้นไม่เกิดประโยชน์สูงสุด หรือไม่อาจจะรักษาเอาไว้ได้

องค์กระกอบเวลาของ lead time ที่ชัดเจนที่ได้รับผลกระทบจากการจัดตารางงานคือ

เวลารอคิวงานซึ่งไม่เพียงได้รับอิทธิพลจากล็อตงานที่ใหญ่หรือการปรับตั้งเท่านั้น

แต่ลำดับงานเองก็สร้างผลกระทบได้อย่างยิ่งเช่นกัน

ตัวอย่างเช่นงานกำลังพร้อมจะผลิตอยู่แล้วแต่กลับต้องรอล็อตก่อนหน้าที่ต้องผลิตให้จบก่อน

ซึ่งหากว่ากำลังผลิตนั้นมีอยู่มหาศาลการจัดคิว

หรือตารางงานคงไม่ได้มีความสำคัญแต่อย่างใด

และหลายองค์กรก็มักจะมีสมมุติฐานเช่นนั้น

แต่ข้อเท็จจริงคงเป็นการยากที่ธุรกิจจะประสบความสำเร็จกับการมีทรัพยากรมากเกินความจำเป็น

หรืออีกนัยนึงกำลังผลิตนั้นมีข้อจำกัดแถมยังมีปัญหาในการไม่สามารถใช้ได้อย่างเกิดประสิทธิผล (OEE ต่ำ) อีกต่างหากแถมท้ายด้วยความต้องการของลูกค้ากลับผันผวนสวนทางกับกำลังผลิตที่คงที่หรือต่ำลง

นั่นทำให้การจัดตารางงานกลายเป็นสิ่งจำเป็นที่ท้าทายมากขึ้นๆ

ดังนั้นผู้ดูแลในส่วนงานวางแผนและจัดตารางงานจำเป็นยิ่งต้องมีทักษะ

มีความสามารถในการจัดทำรายละเอียดให้สูง สมมุติฐานให้แม่นยำ

การคำนวณที่เชื่อถือได้

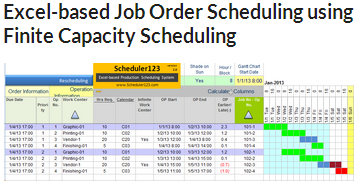

ซึ่งปัจจุบันมีโปรแกรมมากมายในท้องตลาดที่จะช่วยวิเคราะห์ได้

หรือแม้กระทั่งโปรแกรม Excel ที่เราคุ้นเคยกันก็สามารถนำมาประยุกต์ใช้ได้เช่นกันสิ่งสำคัญคือข้อมูล

สมมติฐานที่นำมาใช้นั้นจะต้องถูกต้องครบถ้วน ทุกๆ

ปัจจัยที่จะส่งผลต่อกำลังผลิตจะต้องถูกนำเข้ามาคิดให้มากเท่าที่จะมากได้

ข้อมูลจำนวน ความต้องการ วันที่ต้องการก็จะต้องถูกต้องแม่นยำเช่นกัน รวมถึงต้องมีการพัฒนากฏระเบียบต่างๆ

ในการเลือกงานในคิวให้เหมาะสมเช่น

การจัดกลุ่มงานให้เรียงต่อคิวกันตามกฏเพื่อลดการปรับตั้ง

การให้งานที่ใช้เวลาผลิตน้อยที่สุดขึ้นก่อนหรือกฏอื่นๆ ตามทฤษฎี

ที่ควรนำมาใช้เพื่อลด Lead time ซึ่งสามารถหาค้นคว้าได้ทั่วไป(1)

โดยตัวแบบที่เลือกมาใช้ทำตารางงานนั้นควรจะสามารถจัดทำรายงาน

แผนภาพให้เห็นได้ง่าย อาจจะเป็นตัวอย่างในลักษณะ Gantt Chart หรือกราฟอื่นๆ

ที่เราสามารถเห็นและทำความเข้าใจกับผลลัพธ์ได้โดยเร็ว

รวมทั้งควรจะมีคุณสมบัติในการทำการศึกษาเปรียบเทียบทางเลือกได้ (What-if

Analysis) เพื่อใช้ในการตัดสินใจและจะเยี่ยมที่สุดหากสามารถรายงานผลลัพธ์อื่นๆไม่ว่าจะเป็นสินค้าคงคลังที่จะเกิดในคิวหรือ

lead time ได้ ซึ่งจะช่วยให้นักจัดตารางงานได้ตอบสนองต่อผลลัพธ์ด้วยการปรับเปลี่ยนตารางงานให้เหมาะสมทันท่วงที

รูปแสดงตัวอย่างการใช้ excel ในการวางแผนและนำเสนอ

จะเห็นว่าทั้งหลายทั้งปวงนี้ไม่ใช่งานง่ายเลย

ต้องการคนที่มีทักษะสูงอย่างยิ่งในการพัฒนาหรือดำเนินการจัดทำตารางงานให้เกิดผลลัพธ์อย่างที่องค์กรที่ทำลีนต้องการ แล้ววันนี้นักวางแผนงานของคุณมีทักษะ

หรือมีความเข้าใจหรือยัง?

(1) ตัวอย่างเทคนิคการจัดตารางงาน http://wps.prenhall.com/wps/media/objects/7117/7288732/krm9e_SuppJ.pdf

ไม่มีความคิดเห็น:

แสดงความคิดเห็น